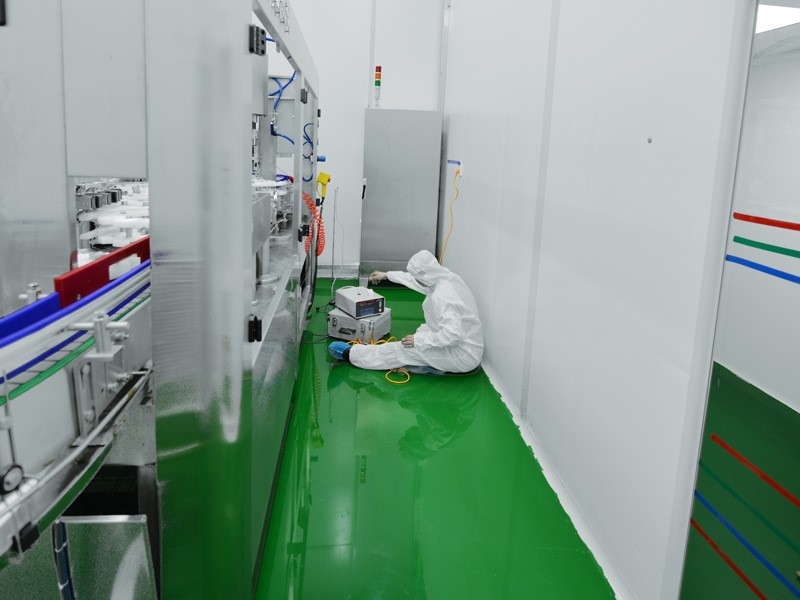

معمولاً دامنه آزمایش اتاق تمیز شامل موارد زیر است: ارزیابی درجه محیطی اتاق تمیز، آزمایش پذیرش مهندسی، از جمله مواد غذایی، محصولات بهداشتی، آرایشی، آب معدنی، کارگاه تولید شیر، کارگاه تولید محصولات الکترونیکی، کارگاه GMP، اتاق عمل بیمارستان، آزمایشگاه حیوانات، آزمایشگاههای ایمنی زیستی، کابینتهای ایمنی زیستی، نیمکتهای تمیز، کارگاههای بدون گرد و غبار، کارگاههای استریل و غیره.

محتوای آزمایش اتاق تمیز: سرعت و حجم هوا، تعداد دفعات تعویض هوا، دما و رطوبت، اختلاف فشار، ذرات گرد و غبار معلق، باکتریهای شناور، باکتریهای تهنشین شده، سر و صدا، روشنایی و غیره. برای جزئیات بیشتر، لطفاً به استانداردهای مربوطه برای آزمایش اتاق تمیز مراجعه کنید.

تشخیص اتاقهای تمیز باید به وضوح وضعیت اشغال آنها را مشخص کند. وضعیتهای مختلف منجر به نتایج آزمایش متفاوتی میشوند. طبق "کد طراحی اتاق تمیز" (GB 50073-2001)، آزمایش اتاق تمیز به سه حالت تقسیم میشود: حالت خالی، حالت ایستا و حالت پویا.

(1) وضعیت خالی: تأسیسات ساخته شده است، تمام برق متصل و در حال کار است، اما هیچ تجهیزات تولیدی، مواد و کارمندی وجود ندارد.

(2) حالت ایستا ساخته شده است، تجهیزات تولید نصب شده است و طبق توافق مالک و تأمینکننده در حال کار است، اما هیچ کارمند تولیدی وجود ندارد.

(3) حالت پویا در یک حالت مشخص فعالیت میکند، کارکنان مشخصی در آن حضور دارند و کار را در یک حالت توافقشده انجام میدهد.

۱. سرعت هوا، حجم هوا و تعداد دفعات تعویض هوا

تمیزی اتاقهای تمیز و مناطق تمیز عمدتاً با ارسال مقدار کافی هوای تمیز برای جابجایی و رقیق کردن آلایندههای ذرات تولید شده در اتاق حاصل میشود. بنابراین، اندازهگیری حجم هوای ورودی، میانگین سرعت باد، یکنواختی هوای ورودی، جهت جریان هوا و الگوی جریان اتاقهای تمیز یا تأسیسات تمیز بسیار ضروری است.

برای پذیرش تکمیل پروژههای اتاق تمیز، "مشخصات ساخت و پذیرش اتاق تمیز" کشور من (JGJ 71-1990) به وضوح تصریح میکند که آزمایش و تنظیم باید در حالت خالی یا حالت ایستا انجام شود. این آییننامه میتواند کیفیت پروژه را به موقعتر و عینیتر ارزیابی کند و همچنین میتواند از اختلافات بر سر بسته شدن پروژه به دلیل عدم دستیابی به نتایج پویا طبق برنامه جلوگیری کند.

در بازرسی تکمیل واقعی، شرایط ایستا رایج و شرایط خالی نادر است. زیرا برخی از تجهیزات فرآیندی در اتاق تمیز باید از قبل در محل خود قرار گرفته باشند. قبل از آزمایش تمیزی، تجهیزات فرآیندی باید با دقت پاک شوند تا از تأثیر بر دادههای آزمایش جلوگیری شود. مقررات موجود در "مشخصات ساخت و پذیرش اتاق تمیز" (GB50591-2010) که در اول فوریه 2011 اجرا شد، دقیقتر هستند: "16.1.2 وضعیت اشغال اتاق تمیز در طول بازرسی به شرح زیر تقسیم میشود: آزمایش تنظیم مهندسی باید خالی باشد، بازرسی و بازرسی روتین روزانه برای پذیرش پروژه باید خالی یا ایستا باشد، در حالی که بازرسی و نظارت برای پذیرش استفاده باید پویا باشد. در صورت لزوم، وضعیت بازرسی را میتوان از طریق مذاکره بین سازنده (کاربر) و طرف بازرسی نیز تعیین کرد."

جریان جهتدار عمدتاً به جریان هوای تمیز برای هل دادن و جابجایی هوای آلوده در اتاق و منطقه متکی است تا تمیزی اتاق و منطقه حفظ شود. بنابراین، سرعت باد و یکنواختی بخش تأمین هوای آن پارامترهای مهمی هستند که بر تمیزی تأثیر میگذارند. سرعت باد بالاتر و یکنواختتر در مقطع عرضی میتواند آلایندههای تولید شده توسط فرآیندهای داخلی را سریعتر و مؤثرتر حذف کند، بنابراین آنها موارد آزمایش اتاق تمیز هستند که ما عمدتاً بر آنها تمرکز میکنیم.

جریان غیر یکطرفه عمدتاً به هوای تمیز ورودی متکی است تا آلایندههای موجود در اتاق و منطقه را رقیق و رقیق کند تا تمیزی آن حفظ شود. نتایج نشان میدهد که هرچه تعداد تعویض هوا و الگوی جریان هوای معقول بیشتر باشد، اثر رقیقسازی بهتر خواهد بود. بنابراین، حجم هوای ورودی و تعویض هوای مربوطه در اتاقهای تمیز و مناطق تمیز با جریان غیر تکفاز، از موارد آزمایش جریان هوا هستند که توجه زیادی را به خود جلب کردهاند.

۲. دما و رطوبت

اندازهگیری دما و رطوبت در اتاقهای تمیز یا کارگاههای تمیز را میتوان به طور کلی به دو سطح تقسیم کرد: آزمایش عمومی و آزمایش جامع. آزمون پذیرش تکمیل در حالت خالی برای درجه بعدی مناسبتر است؛ آزمون عملکرد جامع در حالت استاتیک یا دینامیک برای درجه بعدی مناسبتر است. این نوع آزمون برای مواردی با الزامات سختگیرانه در مورد دما و رطوبت مناسب است.

این آزمایش پس از آزمایش یکنواختی جریان هوا و تنظیم سیستم تهویه مطبوع انجام میشود. در طول این دوره آزمایش، سیستم تهویه مطبوع به خوبی کار کرد و شرایط مختلف تثبیت شد. حداقل لازم است که در هر منطقه کنترل رطوبت، یک حسگر رطوبت نصب شود و به حسگر زمان تثبیت کافی داده شود. اندازهگیری باید برای استفاده واقعی مناسب باشد تا زمانی که حسگر قبل از شروع اندازهگیری پایدار شود. زمان اندازهگیری باید بیش از 5 دقیقه باشد.

۳. اختلاف فشار

این نوع آزمایش برای تأیید توانایی حفظ اختلاف فشار مشخص بین تأسیسات تکمیلشده و محیط اطراف و بین هر فضای تأسیسات است. این تشخیص برای هر 3 حالت اشغال اعمال میشود. این آزمایش ضروری است. تشخیص اختلاف فشار باید با بسته بودن همه درها، از فشار بالا به فشار پایین، از اتاق داخلی که از نظر چیدمان از فضای بیرون دور است، شروع شود و سپس به ترتیب به سمت بیرون آزمایش شود. اتاقهای تمیز با درجههای مختلف با سوراخهای به هم پیوسته، فقط در ورودیها جهتهای جریان هوای معقولی دارند.

الزامات آزمایش اختلاف فشار:

(1) هنگامی که لازم است تمام درهای منطقه تمیز بسته شوند، اختلاف فشار استاتیک اندازهگیری میشود.

(2) در یک اتاق تمیز، به ترتیب از تمیزی زیاد به کم ادامه دهید تا اتاقی با دسترسی مستقیم به بیرون شناسایی شود.

(3) هنگامی که جریان هوا در اتاق وجود ندارد، دهانه لوله اندازهگیری باید در هر موقعیتی قرار گیرد و سطح دهانه لوله اندازهگیری باید موازی با خط جریان هوا باشد.

(4) دادههای اندازهگیری و ثبت شده باید با دقت 1.0Pa باشند.

مراحل تشخیص اختلاف فشار:

(1) همه درها را ببندید.

(2) از یک فشارسنج تفاضلی برای اندازهگیری اختلاف فشار بین هر اتاق تمیز، بین راهروهای اتاق تمیز و بین راهرو و دنیای بیرون استفاده کنید.

(3) تمام دادهها باید ثبت شوند.

الزامات استاندارد اختلاف فشار:

(1) اختلاف فشار استاتیک بین اتاقهای تمیز یا مناطق تمیز با سطوح مختلف و اتاقها (مناطق) غیر تمیز باید بیش از 5 پاسکال باشد.

(2) اختلاف فشار استاتیک بین اتاق تمیز (منطقه) و فضای باز باید بیش از 10 پاسکال باشد.

(3) برای اتاقهای تمیز با جریان یکطرفه که سطح تمیزی هوا در آنها سختگیرانهتر از ISO 5 (Class100) است، هنگامی که درب باز میشود، غلظت گرد و غبار روی سطح کار داخلی 0.6 متر مربع در داخل درب باید کمتر از حد مجاز غلظت گرد و غبار در سطح مربوطه باشد.

(4) اگر الزامات استاندارد فوق برآورده نشود، حجم هوای تازه و حجم هوای خروجی باید تا زمان احراز شرایط لازم، دوباره تنظیم شوند.

۴. ذرات معلق

(1) آزمایشکنندگان داخل ساختمان باید لباس تمیز بپوشند و جثه آنها از دو نفر کوچکتر باشد. آنها باید در سمت بادگیر نقطه آزمایش و دور از نقطه آزمایش قرار گیرند. آنها هنگام تغییر نقطه باید به آرامی حرکت کنند تا از افزایش دخالت کارکنان در نظافت داخل ساختمان جلوگیری شود.

(2) تجهیزات باید در دوره کالیبراسیون استفاده شوند.

(3) تجهیزات باید قبل و بعد از آزمایش تمیز شوند.

(4) در ناحیه جریان یکطرفه، پروب نمونهبرداری انتخابشده باید نزدیک به نمونهبرداری دینامیکی باشد و انحراف سرعت هوای ورودی به پروب نمونهبرداری و سرعت هوای نمونهبرداریشده باید کمتر از 20٪ باشد. در غیر این صورت، دریچه نمونهبرداری باید رو به جهت اصلی جریان هوا باشد. برای نقاط نمونهبرداری جریان غیر یکطرفه، دریچه نمونهبرداری باید به صورت عمودی به سمت بالا باشد.

(5) لوله اتصال از دریچه نمونهبرداری به حسگر شمارنده ذرات گرد و غبار باید تا حد امکان کوتاه باشد.

۵. باکتریهای شناور

تعداد نقاط نمونهبرداری در موقعیت پایین، معادل تعداد نقاط نمونهبرداری ذرات معلق است. نقاط اندازهگیری در محل کار حدود 0.8 تا 1.2 متر بالاتر از سطح زمین قرار دارند. نقاط اندازهگیری در خروجیهای تأمین هوا حدود 30 سانتیمتر از سطح تأمین هوا فاصله دارند. نقاط اندازهگیری را میتوان در تجهیزات کلیدی یا محدودههای فعالیت کاری کلیدی اضافه کرد. هر نقطه نمونهبرداری معمولاً یک بار نمونهبرداری میشود.

۶. باکتریهای تهنشینشده

در فاصله 0.8 تا 1.2 متر از زمین کار کنید. پتری دیش آماده شده را در نقطه نمونه برداری قرار دهید. درب پتری دیش را باز کنید. پس از زمان مشخص شده، دوباره درب پتری دیش را ببندید. پتری دیش را در یک انکوباتور با دمای ثابت برای کشت قرار دهید. زمان مورد نیاز بیش از 48 ساعت است، هر دسته باید یک آزمایش کنترل برای بررسی آلودگی محیط کشت داشته باشد.

۷. سر و صدا

اگر ارتفاع اندازهگیری حدود ۱.۲ متر از زمین باشد و مساحت اتاق تمیز در محدوده ۱۵ متر مربع باشد، فقط یک نقطه در مرکز اتاق قابل اندازهگیری است؛ اگر مساحت بیش از ۱۵ متر مربع باشد، باید چهار نقطه مورب نیز اندازهگیری شود، یکی با ۱ نقطه از دیوار جانبی، نقاط اندازهگیری رو به هر گوشه.

۸. نورپردازی

سطح نقطه اندازهگیری حدود ۰.۸ متر از زمین فاصله دارد و نقاط با فاصله ۲ متر از هم چیده شدهاند. برای اتاقهایی با مساحت ۳۰ متر مربع، نقاط اندازهگیری ۰.۵ متر از دیوار جانبی فاصله دارند. برای اتاقهایی با مساحت بیش از ۳۰ متر مربع، نقاط اندازهگیری ۱ متر از دیوار فاصله دارند.

زمان ارسال: ۱۴ سپتامبر ۲۰۲۳